西门子6ES7512-1CK00-0AB0 西门子6ES7512-1CK00-0AB0 西门子6ES7512-1CK00-0AB0

产品品牌:siemens/西门子

产品规格:全新原装

产品质量:质量保证

产品价格:价格优势

【同样的价格、同样的品牌、给您不一样的服务】

长沙玥励自动化设备有限公司(西门子系统集成商)专业销售西门子S7-200/300/400/1200PLC、数控系统、变频器、人机界面、触摸屏、伺服、电机、西门子电缆等,并可提供西门子维修服务,欢迎来电垂询

联系人: 张亮 (销售经理)

手机 : 13548747710

QQ : 809118149

地址:长沙市岳麓区雷锋大道468号金科世界城16-1603室

公司大量现货!!!

公司大量现货!!!

| 产品 | |

| 商品编号(市售编号) | 6ES7512-1CK00-0AB0 |

| 产品说明 | SIMATIC S7-1500 COMPACT CPU CPU 1512C-1 PN, CENTRAL PROCESSING UNIT WITH WORKING MEMORY 250 KB FOR PROGRAM AND 1 MB FOR DATA, 32 DIGITAL INPUTS, 32 DIGITAL OUTPUTS, 5 ANALOG INPUTS, 2 ANALOG OUTPUTS, 6 HIGH SPEED COUNTERS, 4 HIGH SPEED COUNTERS FOR PTO/PWM/FREQUENZY OUTPUT 1. INTERFACE: PROFINET IRT WITH 2 PORT SWITCH, 48 NS BIT-PERFORMANCE, INCL. FRONT CONNECTOR PUSH-IN, SIMATIC MEMORY CARD NECESSARY |

| 产品家族 | CPU 1512C-1 PN |

| 产品生命周期 (PLM) | PM300:有效产品 |

| 价格数据 | |

| 价格组 / 总部价格组 | IW / 215 |

| 列表价(不含增值税) | 显示价格 |

| 您的单价(不含增值税) | 显示价格 |

| 金属系数 | 无 |

| 交付信息 | |

| 出口管制规定 | AL : N / ECCN : EAR99H |

| 工厂生产时间 | 19 天 |

| 净重 (Kg) | 1.584 Kg |

| 产品尺寸 (W x L X H) | 未提供 |

| 包装尺寸 | 189.00 x 233.00 x 17.00 |

| 包装尺寸单位的测量 | CM |

| 数量单位 | 1 件 |

| 包装数量 | 1 |

| 其他产品信息 | |

| EAN | 4047623404262 |

| UPC | 未提供 |

| 商品代码 | 85371091 |

| LKZ_FDB/ CatalogID | ST73 |

| 产品组 | 4500 |

| 原产国 | 德国 |

TM Count 2x24V,订货号: 6ES7550-1AA00-0AB0 是一个能够提供双通道计数、测量以及位置反馈功能的工艺模块。

图01. TM Count 2x24V 模块视图

计数是指对事件进行记录和统计,工艺模块的计数器 捕获编码器信号和脉冲,并对其进行相应的评估。可以使用编码器或脉冲信号或通过用户程序指定计数的方向。也可以通过数字量输入控制计数过程。模块内置的比 较值功能可在定义的计数值处准确切换数字量输出(不受用户程序及 CPU 扫描周期的影响)。

| 名称 | 订货号 | 版本 |

| CPU 1511 | 6ES7511-1AK00-0AB0 | FW V1.5 |

| TM 2x24V | 6ES7550-1AA00-0AB0 | FW V1.0 |

| STEP7 TIA Portal | 6ES7822-1AA03-0YA5 | V13 |

| 图例 | 名称 | 信号类型 |

|

增量编码器(A、B 相差) |

带有 A 和 B 相位差信号的增量编码器。 |

|

增量编码器(A、B、N) | 带有 A 和 B 相位差信号以及零信号 N 的增量编码器。 |

|

脉冲 (A) 和方向 (B) | 带有方向信号(信号 B)的脉冲编码器(信号 A)。 |

|

单相脉冲 (A) | 不带方向信号的脉冲编码器(信号 A)。可以通过控制接口指定计数方向。 |

|

向上计数 (A),向下计数 (B) | 向上计数(信号 A)和向下计数(信号 B)的信号。 |

表01. 计数器工艺对象支持的信号类型

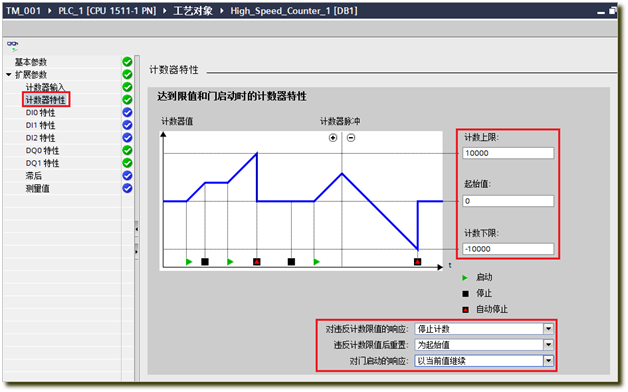

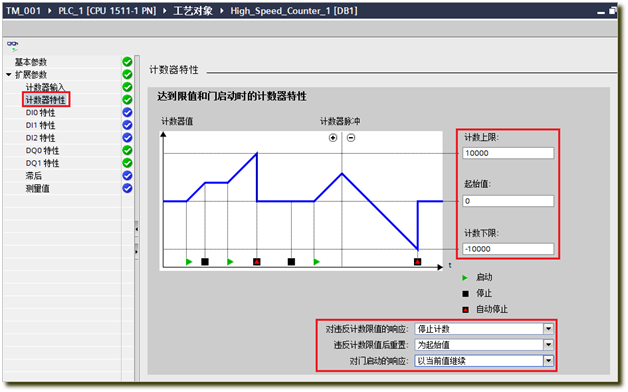

在计数器特性里面可以配置计数器的起始值,上下极限值和计数值到达极限时的状态,以及门启动时计数值的状态。在本例中设置起始值为0,上下极限为+/-10000,设置当计数值到达极限时计数器将停止,并且将计数值重置为起始值,将门功能设置为继续计数(图11)。

图11. 设置计数器的上下限及门功能

| 序号 | 名称 | 功能 |

| 1 | SwGate | 软件门:通过该控制位来控制计数器启动和停止; |

| 2 | ErrorACK | 错误应答:出现错误并处理错误后通过此控制位来复位故障状态; |

| 3 | EventACK | 事件应答:确认计数器事件状态,如:计数值超限等; |

| 4 | SetCountValue | 设置计数值:通过该控制位可以将当前计数值更改为其他值,注意:修改值需要写到工艺对象静态变量“NewCountValue”中; |

| 5 | StatusHW | 工艺模块状态位: 模块已组态并准备好运行, 模块数据有效; |

| 6 | StatusGate | 门状态位:该状态位反映了内部门的实际状态,只有改状态为为"True"时,计数器才会工作; |

| 7 | StatusUp | 增计数状态位:表示当前计数方向为增计数; |

| 8 | StatusDown | 减计数状态位:表示当前计数方向为减计数; |

| 9 | PosOverflow | 超上限状态位:表示当前计数值已经超过设定的计数值上限; |

| 10 | NegOverflow | 超下限状态位:表示当前计数值已经超过设定的计数值下限; |

| 11 | Error | 错误状态位:表示当前计数工艺对象有错误; |

| 12 | ErrorID | 错误代码:显示当前工艺对象错误的故障代码; |

| 13 | CounterValue | 计数值:计数器工艺对象的实际计数值; |

图20. 查看工艺对象 DB 中的所有变量

可以 使用组态控制功能来设置S7-1500控制器或者ET200MP的组态,即可以组态一个最大的硬件组态配置下载至 PLC 中,然后在程序中通过控制数据记录的方式,使该设备可在缺少模块或者更改模块排列顺序的情况下继续运行。如果以后更新了缺失的模块,则无需重新组态,也无 需重新加载硬件组态。组态控制功能为用户提供了灵活性,只要实际组态不超过设定的最大组态,就可以通过使用控制数据记录196进行控制,以指定所需的组 态。

对于 S7-1500中央机架实现组态控制的要求:

STEP7 Professional V13 或更高版本

CPU S7-1500 固 件版本 V1.5 或更高版本

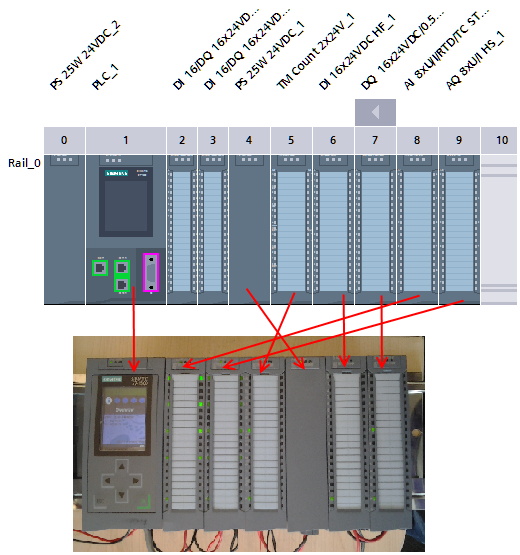

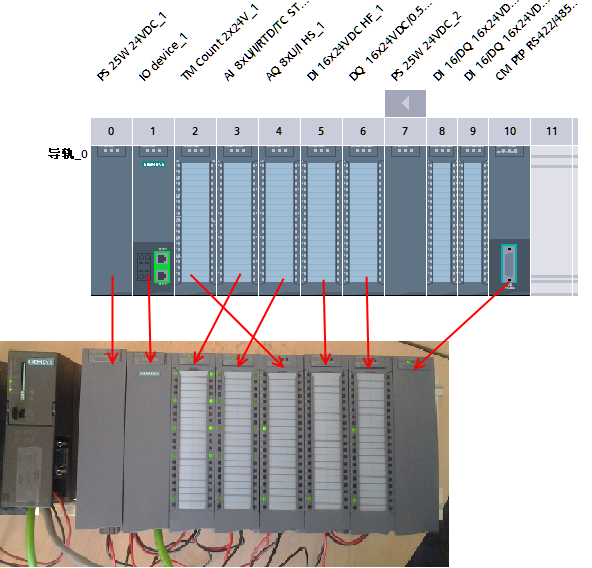

首先在 TIA 博 途中组态 S7-1500 的 最大硬件配置。即目前存在的和以后更新硬件所使用的模块,都包含于此硬件组态中。本例中,共组态了 10 个插槽,槽号为 0 至 9,模块依次为 PS25W 24VDC 电源,S7-1516CPU,两个 DI16/DQ16 X24VDC模块,PS25W 24VDC电源,TM Count 2X24V计数模板,DI 16X24VDC 模 块,DQ 16X24VDC模块,AI 8XU/IRTD/TC 模 拟量输入模板,AQ 8XU/I HS 模 拟量输出模板。

实际安装的硬件依次为:S7-1516CPU,AI 8XU/IRTD/TC 模拟量输入模板,AQ 8XU/I HS 模拟量输出模板,TM Count 2X24V 计 数模板,PS25W 24VDC 电 源,DI 16X24VDC 模 块,DQ 16X24VDC 模 块。即最大硬件组态和实际硬件组态对应关系如图01 所示:

图01. 最大硬件组态与实际组态的对应关系

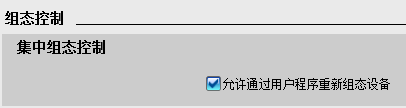

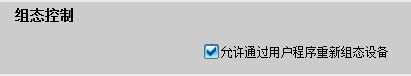

然 后需要启用 PLC 的 组态控制功能,在硬件组态 CPU 的 属性中,按照菜单命令“属性”->“常规”->“组态控制”下,激活“允许通过用户程序重新组态设备”选项,如图 02 所示:

图02. 激活组态控制功能

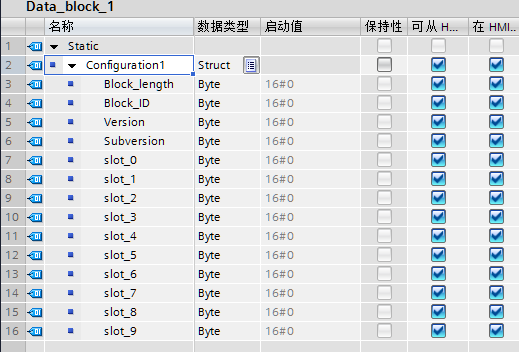

接 下来创建一个共享数据块,用来存储将要传送的数据记录。并在启动组织块(本例为 OB100)中对数据块赋值,作用是描述 实际安装的模块与最大组态之间的关系,规则如下表所示:

| 字节 | 含义 | 数值 | 说明 |

| 0 | 数据记录长度 | 4+ 插 槽数 | 数据记录头 |

| 1 | 数据记录 ID | 196 | |

| 2 | 版本 | 4 | |

| 3 | 版本 | 0 | |

| 4 | 对最大组态中插槽0 中的模板进行分配 | 硬件组态插槽 0 中的模板所对应的实际插槽号 |

如果模板仅在硬件 组态中存在,而实 际中不存在,则数值为 B#16#FF |

| 5 | 对最大组态中插槽1 中的模板进行分配 | 硬件组态插槽 1 中的模板所对应的实际插槽号 | |

|

. . |

. . |

. . |

|

| 4+插 槽数 | 对最大组态中最大插槽编号的模板进行分配 | 硬件组态中最大插槽编号的模板对应实际中的插槽号 |

表01. 数据记录含义

说 明:

前 四个字节为标头,第一个字节为块长度(4+ 插 槽数),第二个字节为块ID(数 据记录号 196),第三 个和第四个字节为版本(S7-1500 对 应为 4 和0)。

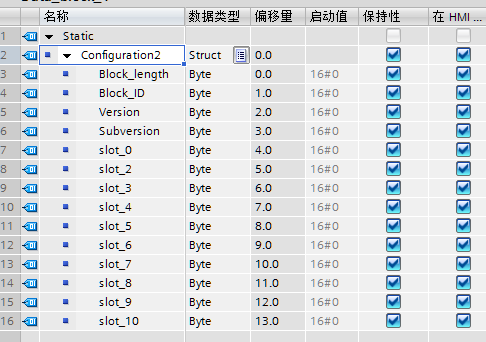

从 第五个字节开始,按照槽号由低到高的顺序,依次描述最大硬件组态中的模块在实际组态中的位置,组态中的模块在实际中不存在时,向数据块中写入“B#16#FF”。按照以上规则在共享数据 块中建立一个结构,包含有 14 个 字节的数据,如图 03 所 示:

图03. 建立数据块

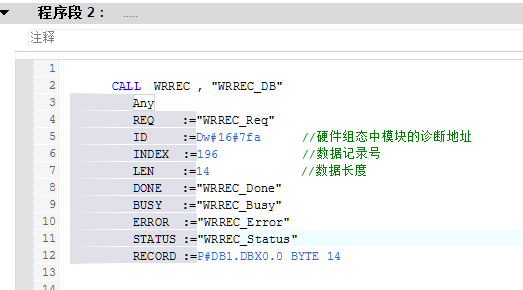

必 须在启动组织块(本例中为 OB100) 调用“WRREC”指令传 送创建的数据记录。在右侧的指令栏中,按照顺序“扩展指令”-〉“分布式I/O”下找到“WRREC”指令。如果未能在启动 OB(本例为 OB100)中传输有效的控制数据记录, 则CPU 会从启动模 式返回到停止模式。因此,需要“WRREC”指令执行完才能退出启动组织 块,本例中以功能块“WRREC”的完成信号“Done”为循环指令的结束条件,保证能够 完成数据记录的传输。

对 于S7-1500 CPU,使用硬件标识符 33(作为“WRREC” 指令的“ID”的参数)写 入数据记录,程序如图 04 所 示,其中,参数“WRREC_DONE”、 “WRREC_BUSY” 等是在组织块的接口参数中定义的临时变量:

图04. 在启动组织块中写入数据记录

编 译和下载程序至 S7-1500 CPU 中, 启动后,S7-1500 CPU 就 可以正确识别中央机架上现有的模板并启动。

注意:

对于在线显示以及诊断缓冲区的显示,都以硬件组 态中的最大组态显示,而不是实际的组态。

实现 S7-1500 中央机架的组态控制 时,不能有通信处理器 CP/CM(包 括点对点通信模板)。

系统电源模块(PS)也遵从组态控制,但是不建议对插槽 0 的系统电源模块进行组态控制。

固件版本 V2.0 以上的 IM155-5 PN ST 接口模板 或 IM155-5 PN HF 接 口模板支持组态控制功能。

首先在 TIA 博途中组态最大硬件配置,即以 后所能使用到模板都包含在这个组态中。本例中控制器为315-2PN DPCPU。ET200 MP 分布式 I/O 中共组态了 11 个模板,分别位于插槽 0~10 中,模 块依次为 PS25W 24VDC 电 源,IM 155-5 PN ST 接 口模板,TM Count 2X24V 计 数模板,AI 8XU/IRTD/TC 模 拟量输入模板,AQ 8XU/I HS 模 拟量输出模板,DI 16X24VDC 模 块,DQ 16X24VDC 模 块,PS25W 24VDC 电 源,两个 DI16/DQ16 x 24VDC 模 块,CM PTP RS422/485 通 信模板。

实际安装的硬件依次为:PS25W 24VDC 电源,IM 155-5 PN ST 接口模 板,AI 8XU/IRTD/TC 模 拟量输入模板,AQ 8XU/I HS 模 拟量输出模板,TM Count 2X24V 计 数模板,DI 16X24VDC 模 块,DQ 16X24VDC 模 块,CM PTP RS422/485 通 信模板。即最大硬件组态和实际硬件组态对应关系如图05 所示:

图05. 最 大硬件组态与实际组态中的对应关系

然后启用组态控制功能,选择 ET200MP 接口模板的“属性” -〉“常规”-〉“模块参数”->“常规”中,启用“允许通过用户程序重新组态设备”功能,如图06 所示:

图06. 激活组态控制 功能

图06. 激活组态控制 功能

然后新建一个共享数据块,用来存储要传送的数据记录,数据记录中的 数据规则如表02 所 示:

| 字节 | 含义 | 数值 | 说明 |

| 0 | 数据记录长度 | 4+ 插 槽数 -1 | 数据记录头,“-1” 是因为数据记录中不需要对接口模板作任何配置 |

| 1 | 数据记录 ID | 196 | |

| 2 | 版本 | 3 | |

| 3 | 版本 | 0 | |

| 4 | 对最大组态中插槽0中的模板进行分配 | 硬件组态插槽 0 中的模板所对应的实际插槽号 | 如果模板仅在硬件组态中存在,而实际中不存在,则数值为 B#16#7F |

| 5 | 对最大组态中插槽2中的模板进行分配 | 硬件组态插槽 2 中的模板所对应的实际插槽号 | |

|

. . |

. . |

. . |

|

| 4+ 插 槽数-1 | 对最大组态中最大插槽编号的模板进行分配 | 硬件组态中最大插槽编号的模板对应实际中的插槽号 |

表02. 数据记录含义

说明:

前 四个字节为标头,第一个字节为块长度(4+ 插 槽数 -1,这是因为接口模板不需要作任何操作,所以数据记录中没有接口模板的描述),第二个字节为块ID(数据记录号 196),第三个和第四个字节为版本(IM 155-5 PN 接口模板对应为 3 和 0)。

从 第五个字节开始,按照槽号由低到高的顺序,依次描述最大硬件组态中的模块在实际组态中的位置,组态中的模块在实际中不存在时,向数据块中写入“B#16#7F”。接口模板不需要作任何设 置。按照以上规则在共享数据块中建立一个结构,包含有14 个字节的数据,如图07 所示:

图07. 建立数据块

在 OB1 中调用“WRREC”指令传送创建的数据记录。在右 侧的指令栏中,按照顺序“扩展指令”-〉“分布式I/O”下找到“WRREC”指令。在S7-300/400 作为控制器时,使用ET200MP 接口模块的诊断地址作为“WRREC”指令接口参数“ID”的实参。当控制器为 S7-1500 时,使用 ET200MP 接口模板的名称为“IO_device_2[Head]”所对 应的硬件标识符作为“WRREC”指令接口参数“ID”的实参。程序如图08 和图09 所示,其中,参数“WRREC_DONE”、“WRREC_BUSY”等是在位存储区中定 义的变量:

图08. 315CPU 中将实际的配置对 应的数据记录写入数据块

图09. 315CPU 调 用“WRREC”写入数据 记录 本例中的控制器为 S7-315CPU,使用 ET200MP 接口模板的诊断地址“2042”,即“DW#16#7FA”作为功能块“WRREC” 指令“ID”参数的实参。

编译和下载程序至 S7-300CPU 中,对 ET200MP 分配好设备名称后,使能“WRREC_Req”激活传送数据记录功能 块,即可正确访问 ET200MP 分 布式I/O。

描述

在一些情况下,尽管能够在线访问到 S7-1500 CPU,但是系统不允许下载项目。这可能是 S7-1500 CPU 认为SIMATIC 存储卡是写保护状态。进行以下步骤来确定原因。

图. 01

取消 SIMATIC 存储卡的写保护功能,仍然不能识别出存储卡

图. 02

图. 03

西门子6ES7512-1CK00-0AB0

图01. TM Count 2x24V 模块视图

计数是指对事件进行记录和统计,工艺模块的计数器 捕获编码器信号和脉冲,并对其进行相应的评估。可以使用编码器或脉冲信号或通过用户程序指定计数的方向。也可以通过数字量输入控制计数过程。模块内置的比 较值功能可在定义的计数值处准确切换数字量输出(不受用户程序及 CPU 扫描周期的影响)。

| 名称 | 订货号 | 版本 |

| CPU 1511 | 6ES7511-1AK00-0AB0 | FW V1.5 |

| TM 2x24V | 6ES7550-1AA00-0AB0 | FW V1.0 |

| STEP7 TIA Portal | 6ES7822-1AA03-0YA5 | V13 |

| 图例 | 名称 | 信号类型 |

|

增量编码器(A、B 相差) |

带有 A 和 B 相位差信号的增量编码器。 |

|

增量编码器(A、B、N) | 带有 A 和 B 相位差信号以及零信号 N 的增量编码器。 |

|

脉冲 (A) 和方向 (B) | 带有方向信号(信号 B)的脉冲编码器(信号 A)。 |

|

单相脉冲 (A) | 不带方向信号的脉冲编码器(信号 A)。可以通过控制接口指定计数方向。 |

|

向上计数 (A),向下计数 (B) | 向上计数(信号 A)和向下计数(信号 B)的信号。 |

表01. 计数器工艺对象支持的信号类型

在计数器特性里面可以配置计数器的起始值,上下极限值和计数值到达极限时的状态,以及门启动时计数值的状态。在本例中设置起始值为0,上下极限为+/-10000,设置当计数值到达极限时计数器将停止,并且将计数值重置为起始值,将门功能设置为继续计数(图11)。

图11. 设置计数器的上下限及门功能

| 序号 | 名称 | 功能 |

| 1 | SwGate | 软件门:通过该控制位来控制计数器启动和停止; |

| 2 | ErrorACK | 错误应答:出现错误并处理错误后通过此控制位来复位故障状态; |

| 3 | EventACK | 事件应答:确认计数器事件状态,如:计数值超限等; |

| 4 | SetCountValue | 设置计数值:通过该控制位可以将当前计数值更改为其他值,注意:修改值需要写到工艺对象静态变量“NewCountValue”中; |

| 5 | StatusHW | 工艺模块状态位: 模块已组态并准备好运行, 模块数据有效; |

| 6 | StatusGate | 门状态位:该状态位反映了内部门的实际状态,只有改状态为为"True"时,计数器才会工作; |

| 7 | StatusUp | 增计数状态位:表示当前计数方向为增计数; |

| 8 | StatusDown | 减计数状态位:表示当前计数方向为减计数; |

| 9 | PosOverflow | 超上限状态位:表示当前计数值已经超过设定的计数值上限; |

| 10 | NegOverflow | 超下限状态位:表示当前计数值已经超过设定的计数值下限; |

| 11 | Error | 错误状态位:表示当前计数工艺对象有错误; |

| 12 | ErrorID | 错误代码:显示当前工艺对象错误的故障代码; |

| 13 | CounterValue | 计数值:计数器工艺对象的实际计数值; |