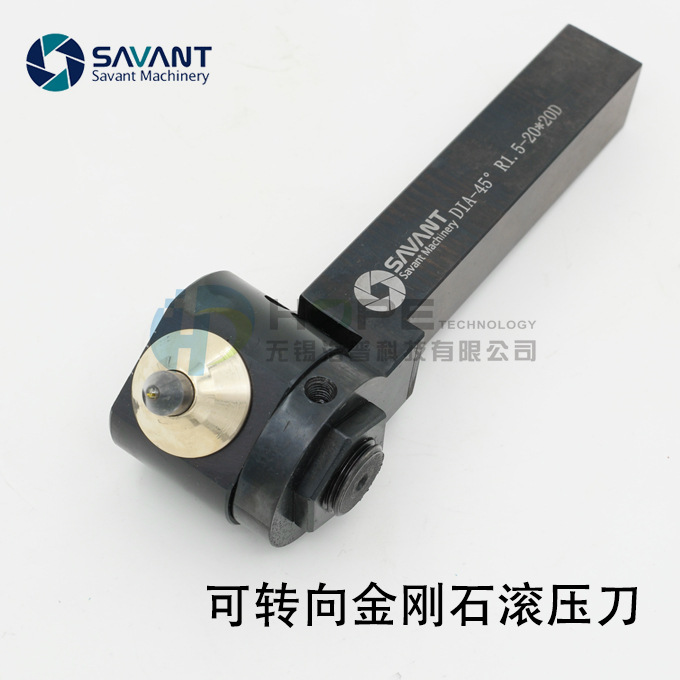

SAVANT赛万特 外圆金刚石滚光刀 滚压刀 挤压刀 辊压刀 辊轧刀

钻石系列滚光刀特点在于快速提高工件表面精度和镜面效果,使工件公差在0.01毫米或更小的范围中调整,即使工件硬度在HRC65也可以在数秒之内使表面达到高光镜面要求,适用于各种轴类机械零件及模具行业。

一、钻石滚光刀适用于多种零件结构:

滚光内径(内孔)

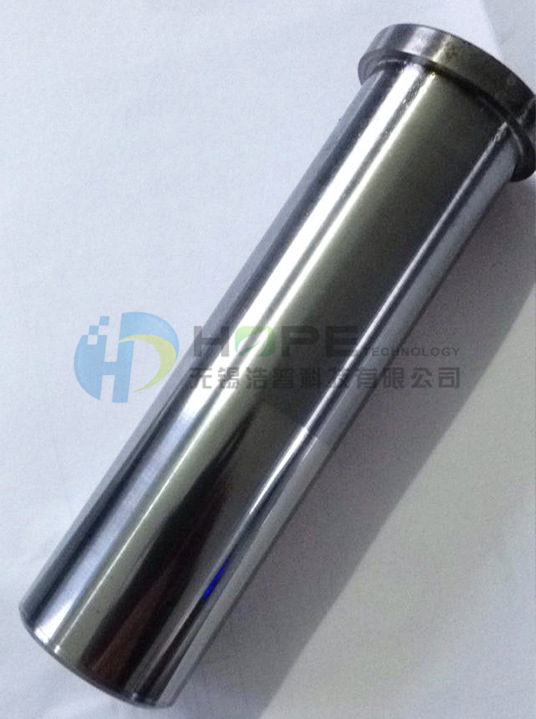

滚光外圆(外径)

滚光端平面

滚光圆锥面

滚光球形表面和曲面

滚光圆角和斜角

二、钻石滚光原理:

在显微镜下工件在切削的过程中刀具刀尖会在表面残留像台阶一样的走刀henji,金刚石在弹簧力的作用下在工件表面上滑动过程中克服材料的屈服点,使材料表面产生塑性变形,强迫走刀henji的高点流入到低点,从而得到一个平整光滑的镜面。材料在滚光的过程中由于塑性变形会产生硬化处理,从而提高工件表面的疲劳强度。要达到挤光效果,工件的上一道切削工序表面光洁度应约为Ra3.2um以内。

三、使用金刚石滚光刀的优点:

1)滚光后工件表面的光洁度达到Rz1.0微米以下的粗糙度

2)滚压后改进了尺寸精度的控制~公差在0.01毫米或更小的范围中调整

3)表面滚光后硬度更高

4)挤光后疲劳寿命提高

5)滚光刀滚光取代了传统的二次加工,比如打磨抛光 珩磨 研磨

6)滚光比研磨 珩磨操作更光洁环保,不产生切削碎料

7)滚光后的工件表面能减少摩擦,噪音水平降低,抗腐蚀防锈能力增强

8)滚光刀滚光后能消除刀具残留和微小的表面缺陷

9)滚光刀滚光工艺与其他抛光镜面工艺相比,具有生产效率高,成本低,抛光面更加平整,尺寸精度控制和终饰及加工硬化数秒完成。

四、使用参数(以下参数请根据实际加工中具体情况而定):

|

工件余量 |

0.01mm |

|

滚压量 |

0.01-0.05mm(单边) |

|

润滑 |

乳化液或油;经过过滤的润滑剂(< 40 μm)可提高表 面质量和刀具寿命 |

|

上道工序表面 |

表面粗糙度达到Rz15 μm以下 |

|

工件硬度 |

HRC65以下 |

|

切削速度 |

100m/min |

|

进给速度 |

0.05-0.2mm/rev |

六、加工前注意事项:

在开始试刀的时候,可降低切削速度进行测试,进给速度可以保持不变。在不利于滚压的条件下进行加工,如高强度材料,或润滑不足的情况下,应降低切削速度。

加工案例